新闻动态

您的位置:首页 > 新闻动态现代盘管制造企业已发展成为具备多材质加工能力的综合性工厂,能够根据不同的应用场景和介质特性,提供盘管解决方案。这种多材质覆盖能力已成为衡量盘管厂家技术水平的重要标志。

在金属材料领域,盘管厂家普遍掌握不锈钢、铜合金、钛材及镍基合金等多种材质的加工工艺。304/316L不锈钢盘管适用于大多数腐蚀性环境,其在行业的应用尤为广泛。铜质盘管凭借优异的导热性,在制冷行业中占据重要地位。而对于海水冷却、化工腐蚀等恶劣工况,钛材及哈氏合金盘管则展现出不可替代的性能优势。

非金属材质方面,聚四氟乙烯盘管因其耐腐蚀性能,在强酸强碱环境中得到广泛应用。聚丙烯盘管则以其经济性和良好的化学稳定性,在电镀、废气处理等行业大量使用。特种工程塑料如PEEK盘管更能耐受高温高压的苛刻条件。

先进盘管厂家通过建立完善的质量管控体系,确保每种材质都能发挥非常好的性能。不锈钢盘管采用氩弧焊工艺,焊缝经过X射线探伤;铜管采用冷轧工艺,确保壁厚均匀;塑料盘管则通过挤出成型,保持内壁光滑。每条生产线都配备专门的检测设备,从原材料入库到成品出厂实行全程质量追踪。

这种多材质的加工能力使盘管厂家能够为客户提供经济适用的解决方案。无论是常规工况还是环境,都能通过材质和工艺调整,实现性能与成本的平衡,充分展现现代制造企业的技术实力和市场应变能力。

不锈钢盘管凭借其优异的耐腐蚀性、热传导效率和结构灵活性,已成为众多工业领域不可或缺的关键组件。这种金属管材在特定工艺下弯曲成螺旋或蛇形结构后,展现出应有的工程应用价值。

在化工生产领域,不锈钢盘管扮演着核心角色。其耐酸碱腐蚀性能使其成为各类反应釜、蒸馏塔和换热器的选材料。特别是316L不锈钢盘管,能够在高温高压的苛刻环境中保持稳定,广泛应用于石化、制药行业的工艺管道系统。

制冷行业则是不锈钢盘管的另一重要应用阵地。在冷水机组、热泵系统中,盘管作为蒸发器和冷凝器的核心部件,其均匀的管壁厚度和光滑的内表面确保了制冷剂的相变传热。食品工业采用的抛光级不锈钢盘管,更满足了对卫生等级的严苛要求。

在新能源领域,不锈钢盘管展现出新的生命力。太阳能光热系统的集热器、氢燃料电池的冷却回路、锂电池生产过程中的温控装置,都离不开这种管材的温度调控能力。其特性使其在聚光太阳能热发电系统中表现好。

建筑领域同样可见不锈钢盘管的身影。地源热泵系统的地下换热器采用耐腐蚀的不锈钢盘管,使用寿命可达50年以上。在建筑的辐射采暖制冷系统中,预制成型的盘管单元实现了舒适节能的温度调控。

随着制造工艺进步,不锈钢盘管正向着更薄壁厚、更高精度方向发展。现代激光焊接技术使盘管焊缝更加平整光滑,数控弯管工艺则实现了更复杂的空间布局。这些技术进步不断拓展着不锈钢盘管的应用边界,使其在现代工业中持续发挥关键作用。

作为管材的一种,半圆管以及半管在工业上应用的非常多,一般是采用不锈钢钢带、碳钢钢带等材料共同制作而成,然后进行加工处理,可以一次成型应用在管道系统中。

半圆管在工业上进行应用,发挥的主要作用则是加热,除此之外,就是安装应用在地质条件下,对地下水的排泄有帮助。不管是何种环境下,都具备耐腐蚀等特点,半圆管都能够将排水管里面的水顺利排出。

总之,这个是一种能够在各种管路建设与安装中有广泛应用的半圆管,且十分的受大家欢迎。

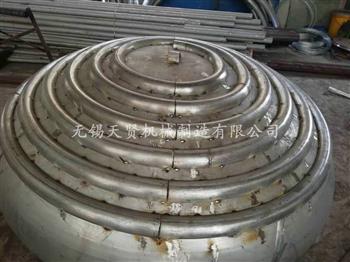

封头盘管在管道系统中主要通过以下方式起到保护管道:

1.保护管道:封头盘管可以防止外部物质进入管道系统,从而保护管道不受污染或损坏。例如,在管道的末端安装封头盘管,可以防止空气或其他杂质进入管道,从而保持管道内的清洁。

2.防止泄漏:封头盘管可以密封管道的开口,从而防止流体从管道中泄漏。例如,在管道的连接处安装封头盘管,可以阻止管道连接处的流体泄漏。

3.固定流体:封头盘管可以将管道内的流体固定在管道内,从而防止流体从管道中流出。例如,在管道的高处安装封头盘管,可以使管道内的流体无法流出,从而保持管道内的压力稳定。

总之,封头盘管的作用主要是保护管道、防止泄漏、固定流体等,在管道系统中具有重要的作用。

在现代化工装置的钢铁丛林里,一段段优雅弯曲的半管,正以它柔韧身姿,演绎着工业流体输送的精密艺术。这些看似简单的弧形管件,实则是连接刚性世界的柔性桥梁,在诸多严苛工况下展现着不可替代的价值。

半管的巧妙之处在于其以柔克刚的工程智慧。在热力管道系统中,半管作为自然补偿器,吸收着设备因温度变化产生的伸缩应力。当钢铁骨架在热胀冷缩间挣扎时,半管以其恰到好处的弹性变形,化解了可能损坏设备的巨大内力,维系着整个系统的稳定运行。

在制药工业的洁净厂房内,半管展现出另一面。316L不锈钢材质的半管经过电化学抛光,内壁光滑如镜,确保药液流经时不留死角。其流畅的圆弧过渡避免了颗粒物的沉积,满足GMP对管路清洗的苛刻要求。每一个弯曲弧度都经过精密计算,既保证流体的顺畅通过,又大限度地节约安装空间。

半管在振动环境中的表现尤为出色。在压缩机、泵机等动力设备的进出口,半管以其特有的阻尼特性,隔离设备运行产生的机械振动。这种减震器功能不仅保护了敏感的仪表设备,更显著降低了噪音污染,创造了更加宜人的工作环境。

现代半管制造技术已实现数字化控制。通过三维激光扫描和有限元分析,工程师能够预测半管在压力、温度载荷下的应力分布,优化每一个弯曲参数。这种从经验制造到科学设计的转变,让半管在核电、航天等领域也赢得了信任。

从化工厂的错综管廊到生物实验室的微型流路,从食品加工的卫生管线到海洋平台的耐腐蚀系统,半管以其多样的形态服务于千行百业。它或许不曾引人注目,却以其柔性魅力,在刚性的工业世界里开辟出一方流动的艺术空间。

在盘管管件进行系统安装的时候,我们一定要注意,为了能够达到它的契合度上的要求,就厂家在进行设计安装盘管管件的时候,其实也就是企业应该需要注意学生保持其尺寸大小。要直接的就截取其中两段和取压弯管相同管径上的直管段,就其工作长度一般来讲可以的话,也就是要保持在1倍直径根据以上。与此同时,在条件发展比较好的平台上,注意把截取的两段直管段和取压弯管进行研究焊接的时候,应该要尽我们可能地保持90度的一个企业垂直管理状态,并且教师要注意不能保证它的焊接工作质量。就这样我们做的研究目的企业来讲的话,其实他们也就是为了自己以后的使用能直接的就带去一定的效益才可以。

封头盘管厂家要避免304盘管寿命下降,须从多个方面入手提高产品质量和稳定性。通过员工技能培训、优化生产流程、创新技术研发、跟踪用户反馈等措施的综合运用,不断提高产品质量和竞争力,为用户提供更加可靠的产品和服务。员工是生产过程中的执行者,其技能水平直接影响产品质量。厂家应重视员工技能培训,定期组织员工进行专业培训和实践操作。提高员工的技能水平和质量意识。同时,鼓励员工参与技术创新和质量改进活动,提高员工的创造力。优化生产流程是提高产品质量和生产效率的重要途径。厂家应对生产流程进行全面分析,找出瓶颈环节和潜在问题,进行有针对性的改进。通过优化生产流程,减少生产过程中的浪费和失误,提高产品质量和生产效率。创新技术研发是提高产品性能和寿命的关键。厂家应加大技术研发投入,引进先进技术和设备,提高产品技术水平和创新能力。同时,与高校、科研机构等合作,开展产学研合作,推动技术创新和产业升级。用户反馈是产品质量改进的重要依据。厂家应建立完善的用户反馈机制,及时收集和处理用户反馈意见,对产品质量问题进行深入分析和整改。通过跟踪用户反馈,不断改进产品质量和服务水平,提高用户满意度和忠诚度。

不锈钢圆管是一种既可以用在生活中,也是可以应用在工业上的管件,越来越多地采用不锈钢圆管,既牢固,有美观,因此备受行业的宠爱。

我司的不锈钢圆管里含有:C、S、SI、MN、P、Ni、Cr等多种元素。不锈钢圆管之所以被广泛采用,有较好的耐腐蚀型,耐热型。除此之外,在工艺上,可以分为不同的几种:热轧、挤压、冷拔和冷轧这几种基本类型,按断面形状又可分为圆管和异形管,广泛应用的是圆形钢管,但也有一些方形、矩形、半圆形、六角形、等边三角形、八角形等异形不锈钢钢管。

为了半圆管在使用过程中的品质具有一个良好的保障,在使用的年限方面可以比较长。需要使用产品的时候,能够增强产品的质量也是很关键的。当然,精度的问题应该考虑很多行业对于加工的尺寸以及表面等精度的要求还是比较高的,所以半圆管加工为了使得品质方面高一些, 还需要注意其精度方面 ,并且在处理弯曲性内容的时候, 如何才能够使得弯曲性表现的效果越好,这些都应该考虑。

不管是半圆管,还是不锈钢半圆管,则都属于五金类的管件,同时也是一种暗埋式排水管,在安装应用则是分层分批埋设的,能不断的适应围岩逐渐变形的特点。接下来就让半圆管厂家为您介绍其应用特征。无锡天贤机械所加工制作的半圆管在埋设上,一方面可以较好的制止围岩泥砂,直接流入排水管,从而造成堵塞现象出现。另一方面,使用半圆管可以让排水更加的通畅,也变相的消减了外围水压力作用,完善衬砌结构受力状况,减少裂缝的产生。

总的来说,暗埋式排水管由于坚向设置,管内水流流速大,半圆管可以适应不同地质条件下地下水的排泄,为我们的排水提供了很大的帮助。使用半圆管用于隧道无压防排水后,可以保障遂道结构内排水通畅,也不会发生不渗漏水现象出现。