新闻动态

您的位置:首页 > 新闻动态材质为304的不锈钢盘管适用于一般环境,如供水、建筑装饰,316因含钼元素,耐腐蚀性更强,适合化工、海洋等高腐蚀环境。检查管材标识,如304、316,要求供应商提供材质证书。避免低价陷阱,部分商家可能用304冒充316。好质量的盘管表面应光滑无划痕、无氧化层或凹坑,色泽均匀。内壁需抛光处理,减少杂质积聚。焊接盘管需检查焊缝是否平整、无气孔。无缝管则需确保壁厚均匀。根据使用场景,如压力、流量需求选择合适规格。高压环境需选厚壁管,工业挽热器可能需定制管径。尺寸误差需要用卡尺测量实际尺寸,确保符合标准。化工或高温环境需选择316或310等高合金材质。通过敲击听声或手压测试硬度,避免过软或易变形产品。先选择符合标准的厂家,查验生产证。确认质保期限、退换政策及技术支持,避免安装或使用问题无法解决。检查包装是否防潮防撞,避免运输损伤。长期存放需防锈处理。合理比价,过低价格可能隐藏材质或工艺缺陷。

选购不锈钢盘管时需综合材质、工艺、尺寸、供应商资质等核心指标,结合具体应用场景做出决策。

潮湿环境对半圆管的主要影响包括腐蚀、氧化、结构强度下降以及冷凝水积聚等问题。

针对这些风险,在潮湿或腐蚀性环境中,先选用不锈钢或镀锌带钢半圆管,其锌层或铬氧化物可隔绝水分,延缓锈蚀。环氧树脂跟聚氨醋涂层防备性强,适用于埋地或高湿环境,能隔绝水分和化学腐蚀。碳钢则是耐候性优异,适合露天环境,抗紫外线者化且防潮。安装前清洁表面,避免残留腐蚀性物质,并使用不锈钢清洁剂维护。防备水卷材或塑料膜包裹半圆管外壁,阻隔湿气渗透,尤其适用于地下或长期潮湿区域。PVC包管通过卡扣或胶水固定PVC装饰板,兼具防潮、隔音和空间节约效果。包裹保温材料, 减少温差导致的冷凝水,同时防止锈蚀。使用半圆垫棒支架,减少摩擦磨损,并在振动环境中加装防震垫,避免位移导致防护层破损。尽量在干燥条件下施工,避免雨天或高湿环境作业。若无法避免,需加快工序并临时覆盖防潮膜存故要求。仓库需远离水坑,地面垫木架或防潮垫,避免直接接触地面。高度适中,防止下层管材受压变形或受潮。检查涂层是否剥落、锈蚀或参水,及时修补破损部位。对室内管道,可通过机器或通风系统降低环境湿度。需根据腐蚀性个质选择耐酸不锈钢或衬塑半圆管。严格防腐处理,并定期维护。

通过上述措施,可显著降低潮湿环境对半圆管的损害。具体方案需结合使用场景和预算综合选择。

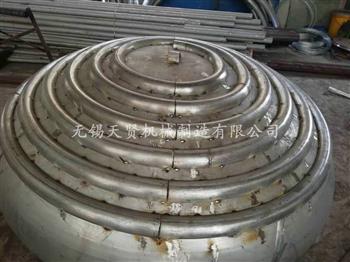

在封头盘管封头翻直边过程中,如果冷旋压工艺的旋压速度过快、旋压施加的压力过高,或者冷冲压工艺的冲压速度过快、上下模间隙控制不当,都可能导致裂纹的产生。端口裂纹的产生主要是由于坯料切割过程中,切割面不平整,在压制过程中产生应力集中而形成的。焊缝热影响区熔合线晶粒粗大,受外力作用可能产生裂纹。此外,焊缝咬边的部位在封头压鼓和冲压过程中应力集中,也可能沿熔合线形成裂纹。封头鼓包通常是在热成形工艺中产生,可能的原因包括拉伸中圆滑过渡区受到切向压缩应力的作用,使板材失稳产生鼓包。或者封头坯料的受热不均匀,导致金属不均匀变形增大,从而产生鼓包。在压鼓过程中,如果压边圈压力过大,坯料拉伸自由度小,或者坯料和模具光洁度差、润滑剂效果不佳,造成坯料拉伸阻力大、拉伸效果差,都可能导致壁厚减薄不均或产生凹坑。模具表面不够圆滑,有尖锐缺损,可能在压制过程中造成划伤。此外,模具位置不正也可能导致凹坑的产生。为了避免这些操作对封头盘管造成损害,需要严格控制加工工艺、切割工艺、焊接工艺、热成形工艺和压鼓工艺等各个环节,并确保模具的质量和位罟正确。同时,对于已经产生的缺陷,应采取适当的维护措施或进行报废处理,以确保封头盘管的质量。

高温下的半管可能会失去机械性能、耐腐蚀性能和化学稳定性,具体取决于管道材料。

高温环境下,半管的性能确实可能受到影响,具体影响程度与管道的材料类型、结构设计以及高温暴露的时间和温度范围密切相关。金属材质半管,高温可能导致铜管的硬度、强度和韧性降低,润滑性能下降,增加流体传输阻力。同时,铜管表面易氧化,影响而耐腐蚀性和使用寿命。虽然不锈钢对温度适应性较强,但长时间高温暴晒可能使其材质变脆,增加破裂风险,加速老化过程。高温环境下,锌层可能与氧气气反应形成锌氧化物,降低耐腐蚀性能。恶劣情况下,锌层可能熔化。PVC材料的熔点较低,高温下易软化变形,失去原有弹性和机械强度。长期高温作用还会加速老化过程,降低使用寿命。此外,高温可能导致PVC管释放有害物质。高温导致材料强度降低,韧性变差,易发生形变或破裂。高温加速材料氧化、腐蚀过程,减少使用寿命。高温下,管道材料可能与流体发生不良反应,影响流体质量。高温导致管道热膨胀,可能产生应力集中,增加破裂风险。

综上所述,高温下的半管可能会失去机械性能、耐腐蚀性能和化学稳定性。为确保管道在高温环境下的稳定运行,需根据具体材质选择合适的温度范围,并采取相应的防护措施,如加强散热、使用抗高温材料等。

在半圆管批发前进行状态检查是确保产品质量和适用性的关键步骤。

检查半圆管表面是否有划痕、凹陷、氧化、气泡、裂纹或锈蚀等明显缺陷,这些可能影响其强度和使用寿命。观察管道是否平整,无扭曲或变形,确保其几何形状符合设计要求。通过目视或强光辅助检查内部是否有夹杂物、分层或裂纹。测量外径、内径、壁厚、长度等参数,确保符合设计标准。例如,使用千分尺、游标卡尺或环规检测壁厚和椭圆度。壁厚过薄易变形,过厚增加成本,需根据实际需求选择,并在多点测量验证均匀性。检查管道弯曲度是否符合要求,避免安装时出现对接问题。对金属半圆管需检测材料成分,确保耐腐蚀性和机械性能达标。包括拉伸试验、冲击试验和硬度测试,验证抗拉强度、韧性等指标。对高压用途的管道,需进行压力测试,检查其在规定压力下的密封性和抗变形能力。探测内部裂纹、气孔等隐蔽缺陷,适用于厚壁或高要求场景。用于高精度检查焊接部位或复杂结构的内部完整性。同一批次的半圆管需保证材质、尺寸和表面处理的一致性,避免混入不合格品。检查包装是否完好,标识是否清晰,便于追溯。

建议批发前应先进行外观和尺寸检查,再根据用途决定是否需深入检测。对于高风险场景,建议增加无损检测环节。若发现不合格品,需及时返工或报废,确保出厂质量。

蚊香盘管定制可以采用不锈钢、铜等多种材质制作。不同的材质具有不同的物理和化学性质,可以满足不同的使用需求。例如,不锈钢蚊香盘管在材质和力学性能方面通常优于不锈钢无缝管。对于不锈钢蚊香盘管,其内外焊缝余高的去一个关键问题。运用机器进行焊缝整平,可以确保焊缝与母材平齐,提高蚊香盘管的整体质量和美观度。蚊香盘管的形状需要通过弯管工艺来实现。利用弯管机或其他弯管装置,将不锈钢管连续进行弯制,直到所有的管弯制完毕,呈单片连续弯管弯管工艺的好坏直接影响到蚊香盘管的形状和尺寸精度。蚊香盘管在生产过程中,由于遭受滚压、拉伸与焊接时的高温影响,会导致其组织和机械性能发生变化。为增加加工效率,确保表面光亮程度达标,去残余应力,得到好质量蚊香盘管,需要采取在线光亮固溶处理方法。蚊香盘管的成型工艺包括将管材端头穿过固定芯上的缺口,然后沿固定芯的逆时针方向旋转弯折,使管材沿固定芯上的平面螺旋线方向缠绕盘曲成蚊香盘管。这一工艺需要控制管材的缠绕角度和紧密程度,以确保蚊香盘管的形状和尺寸符合要求。此外,蚊香盘管的定制工艺还可能包括其他方面的要求,如特定的焊接参数、材质规格、组对间隙等,这些都需要根据具体的使用需求和定制要求来确定。

是的,无锡盘管加工也非常在乎周遭环境,盘管在高温环境下可能会受到影响,导致其机械性能和耐腐蚀性能下降。因此,需要采取措施控制盘管周围的环境温度,如使用空调、通风等设备来降低室内温度。对于需要长时间在高温环境下工作的盘管,应选用具有较好耐温性能的材料,如不锈钢、钛合金等。高湿环境可能导致盘管表面出现氧化腐蚀现象,影响使用寿命。因此,在高湿环境下使用盘管时,应注意保持环境的干燥,并采取相应的防潮措施,如涂防锈涂层、加装防潮罩等。盘管还可能受到腐蚀性气体、灰尘等其他环境因素的影响。因此,在安装和使用盘管时,应尽量避免将其置于有腐蚀性气体的区域,并定期对其进行清洗和维护。盘管常用于换热器、空调系统、工业管道等场景,对尺寸精度、弯曲弧度、焊缝质量要求非常高。无锡盘管加工领域普遍采用专业化设备进行生产,以确保高精度和大批量生产。然而,某些环节仍然依赖人工配台,如材质的试制阶段需要技工调试设备参数,多段盘管与支架的现场适配需要经验判断微调角度等。

综上所述,无锡盘管加工在乎周遭环境是为了确保盘管的性能、质量和使用寿命。在实际操作中,厂家会根据盘管的具体类型和使用环境来制定相应的生产策略。

为避免槽钢弯圆加工过程中遭受物理损坏,如变形、断裂或表面损伤,需从材料预处理、加工工艺、设备选择及后期防护等多方面采取措施。

除槽钢表面的油污、锈蚀和杂质,确保拉弯时材料与模具接触匀,减少划伤或应力集中风险。对高硬度或厚壁槽钢进行退火或正火处理,提高塑性、降低屈服强度,避免弯圆时因材料脆性断裂。若槽钢需长期使用,可提前进行热镀锌、喷漆等防腐处理,防止加工后因暴露环境导致腐蚀损伤。使用与槽钢规格匹配的模具,确保模具表面光洁度高、强度足够,避免因模具磨损导致槽钢表面划伤或尺寸惼差。对厚壁或大半径槽钢采用热弯工艺,降低冷弯时的断裂风险。控制拉弯速度,过快易导致材料断裂,过慢则可能增加变形风险,需根据材质和厚度调整。加工时使用润滑剂减少摩擦,防止表面磨损或高温粘模。在弯曲部位设置支撑或夹具,增强槽钢刚性,防止侧向变形。热弯时需实时监测温度,避免局部过热导致材料性能下降或变形不均。若涉及焊接,分散热输入以减少残余应力,避免后续弯圆时应力集中开裂。热弯后需矫直并检查力学性能,退火以除内应力,恢复材料韧性。对弯曲部位包裹缓中材料,避免运输中碰撞变形。固定槽钢两端,防止晃动导致弯圆处受力损坏。加工后定期检查槽钢表面防腐层状态,及时修补划痕或锈蚀,延长使用寿命。对支撑结构槽钢,需建立应急预案,快速处理突发损伤。

通过优化加工艺、严格参数控制、加强预处理和后期防护,可减少槽钢弯圆时的物理损坏。关键点在于平衡材料塑性、设备精度及操作规范性。

不锈钢U型盘管在运输过程中应采取适当的包装方式,防止在运输过程中发生损坏。可以使用木箱、塑料包装或泡沫等材料进行包装。堆放时应注意稳定性,避免倒塌或滚动。要确保堆放区域平坦、干燥,并使用支撑物和固定装置保持管材稳定。在堆放时,较厚的管子或重物应放在底部,薄的管子放在上面,两边用木头卡住,以防止因路面颠簸导致的管子刮花变形。如果需要,应确保运输车辆或容器具备相应的温度控制设备。选择靠谱的物流公司进行运输,确保运输过程中的及时性。在装车前,应清洁车厢,避免不锈钢与铁锈等污染物接触。可以使用废弃纸皮、胶袋、麻轮、毯等具有隔绝作用的东西垫车底,做好隔绝防护措施。在搬运和吊装时,应使用吊具,如吊装带等,严禁使用钢丝绳以免划伤表面。同时,应避免冲击磕碰造成划伤。根据当地的公路运输规定,确保运输过程中符合相应的法规和要求。这可能涉及到证书、运输标识和限制负载等问题。在运输之前和之后,应进行检查并记录不锈钢U型盘管的数量、状态和其他相关信息,以确保货物完整无损。此外,如果不锈钢管件表面不小心附有焊屑、水泥、油污、腻子、沙灰等,应及时清理,否则相应时间之后会引起生锈或发霉。

总的来说,不锈钢U型盘管在运输过程中需要采取多种措施以确保其完整性,建议根据实际情况制定相应的运输方案。

在不锈钢无缝盘管的生产过程中,为了避免意外的发生,需要确保退火温度达到规定标准。检查退火炉的密封性,以防止外部空气进入影响退火氛围。使用高纯度的氢气作为退火气氛,并确保炉内维修气体保持相应的正压。对原材料进行严格检验,确保其质量符合生产要求。在原材料加工过程中,严格遵守操作规程,以防止因操作不当导致的意外。定期对生产设备进行维护和保养,确保其处于良好运行状态。严格遵守生产工艺流程,特别是在加热、穿孔、冷轧、冷拔等关键工序中,要严格控制工艺参数和操作规范。定期对员工进行培训,提高员工的安意识和操作技能。确保员工熟悉并遵守生产规定,以防止因人为因素导致的意外。对生产环境进行定期监测,确保环境温度、湿度等参数符合生产要求。在生产过程中,及时清理生产现场,保持整洁、干燥的工作环境。对生产过程中的各个环节进行严格的质量控制,确保产品质量符合标准。对成品进行严格检验,包括表面质量、尺寸精度、性能等方面,以确保产品质量可靠。

综上所述,不锈钢无缝盘管的生产过程中需要严格遵守操作规程、加强设备维护保养、提高员工意识、监测与控制生产环境以及严格质量控制与检验等措施,以避免意外的发生。